旭化成以CO2作為EV電池原料,實現高於製造減碳效果

過去製造業相互競逐成本與品質的管控,隨著即將到來的「淨零碳排」時代,減碳技術也成為各大廠競爭力的關鍵重點,這樣的背景因素就在於歐盟對於減碳要求的逐步緊縮,例如將從2027年起限制碳排放量高的電動車(EV)用電池進口等,因此減碳技術將成為各廠在未來競爭左右勝負的關鍵重點所在。

根據《日本經濟新聞》報導,旭化成研發出可以二氧化碳為原料來生產鋰電池材料的技術,預定將可於2023年實用化,並能實現高於製造時CO2排放量的削減效果。

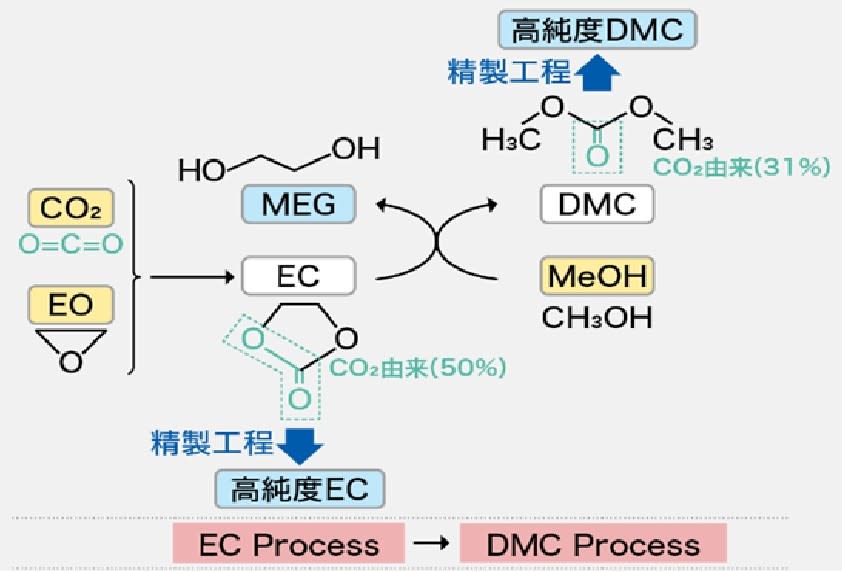

旭化成所研發的是用於電池主要零件之電解液的溶劑生產技術,能夠吸收相當於生產重量50%的CO2,例如若生產10萬噸溶劑的話,便可吸收5萬噸的CO2;若是將溶劑製造過程中所產生的CO2算成1萬噸的話,吸收量仍高出4萬噸左右。此技術將以提供技術授權的方式對外開放,獲得授權的化學公司預定將於2023年實用化。

溶劑的用途以車載電池為主,多依存於中國製,主要是由化石燃料所製得。旭化成計畫到2030年代前期將以電池為取向的銷售額提昇至累計200億~300億元。並以2025年將可與CO2結合之溶劑原料的有機化合物切換成植物原料,將可更進一步減少CO2。且除了電池外,也可作為車體塗料溶劑使用。

然而,旭化成所研發溶劑製造步驟單純,生產設備費用與現有手法相比可壓低3成。

各廠競逐研發以CO2為電池零件原料的減碳技術

除了旭化成之外,其他大廠也都在加速實現削減CO2效果高於排放量的技術,例如三菱綜合材料正在研發分解CO2取出碳,來製造電池主要零件之負極的技術,以2030年實用化為目標。

石墨電極大廠SEC CARBON也正在推進實現從CO2來製造作為電極材料之石墨的嶄新製法。

各廠不約而同地競逐研發的背後有著歐盟逐步緊縮的電池法規,已宣布2024年起EV電池等有計算並揭示碳足跡的義務,並將朝著2027年起禁止進口碳足跡超過閾值的產品之方向邁進。

電池的主要4零件為正極材料、負極材料、電解液、隔離膜,未來若該等製造商不減少在製造時的碳排放量,便有可能不被電池製造商所採用。

化學產業佔碳排高,減碳為當務之急

對於減碳車廠也有所行動,德國福斯已對零件製造商要求將部分EV製造時的碳排放量達到實質淨零的義務,使用石油等作為原料的化學產業其碳排放量高,據國際能源組織(IEA)資料顯示,佔全球產業別排放量的比例達13%,僅次於鋼鐵業與水泥業,化學產業的CO2削減也成為當務之急。

旭化成至2019年為止都還是隔離膜的世界龍頭,但現在已被中國上海能源取代,成為第2名。負極材料方面,在原料供應優勢與便宜電力等因素下,中國廠獨佔前3名,昭和電工材料好不容易才擠進第4名。而未來在持續成長的EV市場中,減碳技術或許將成為左右勝負的關鍵。

責任編輯:吳秀樺

更多報導

荏原投入研發不排碳「藍綠氫」,預定於2026年商業化

15分鐘充飽電!三陽搶電動車商機,砸30億投資亞福儲能建鋁電池二代廠

中油首批碳中和原油抵台,可達88座大安森林公園1年吸碳量

Yahoo奇摩新聞

Yahoo奇摩新聞