半導體廠高規格分流,力守護台矽盾

確診人數持續增加,一般企業總能挺住,找到遠距工作的方式,但仰賴設備生產的半導體製造業,卻有程度不一的困難,該如何應變?

面對突如海嘯的疫情,停班停課,即將成為常態,台灣經濟命脈的半導體廠家該如何因應這波「減班令」?疫情是否會病蝕引以為傲的矽盾(Silicon Shield)?

先從基本面觀察。

自2020年,伴隨著全球疫情而發酵的「宅經濟」,促使電子產品需求居高不下,再加上5G通訊、AI人工智慧,乃至於推進新世代車用科技……的推波助瀾,都讓科技廠產能滿載,訂單排到2023年,一路暢旺的樂觀狀態,預期生存最重要的「營收」環節,並不會直接受到台灣疫情變化的影響。

但以目前持續蔓延的疫情,難免還是會衝擊到產業發展,箇中關鍵風險,就在於產能能否維持。

探究產能穩定,精準地說,是維持產能的產線人力,必須不受染疫、隔離,而能持續到班,所以,重點在人。因此,得要特別關注在台灣有設廠的企業,運作狀況是否正常。

根據經濟部統計處資料,電子零組件業的台灣工廠有3635家,超過58萬名員工,其中,半導體產業為數最多,包括積體電路製造業(晶圓代工),工廠計有172家、員工數高達13萬人;還有封裝及測試業的702家工廠,員工12萬人。這些人員,是確保晶片生產的關鍵。

羅之盈整理

自5月中旬起,台灣各半導體廠家採取分組分流上班,諸如台積電、聯電、世界先進、日月光、力成、南茂、京元電等,都祭出最高防疫規範,不僅降低跨廠跨區移動,更以A、B兩組輪流到班,動線設計降低兩組人員接觸,目的就在於確保其中一組染疫,另一組還能撐住產線。

半導體廠自動化程度高

全球晶片市場依賴台灣甚深,一旦台灣廠生產斷鏈,後果無法想像。

好消息是,由於晶片製造在長期「細小化+自動化」的滾動推進之下,半導體工廠相對其他產業,人力密度不高,降低了群聚風險,再加上防塵衣、護目鏡等高防護基本配備,病毒相對不易在廠內流竄。

此外,2020年初,各廠已完整經歷過一次高規格防疫實戰,遭遇今年島內瞬間燎原的疫情,調度顯得更有經驗。

所以,半導體產業在三級警戒時,都能應付得來,就算是長期三級,產能應該也不會有所影響。各廠家對外說法,眾口一辭是產線無虞,態度低調,但最終,還是得看疫情擴散的程度。

退一萬步來說,國外即便是疫情嚴峻的國家,半導體廠房都沒有停產,包括英特爾、三星,就算在封城狀態下,也都拿到「特許」,維持產線運作。

台積電不能缺少產線工程師

台灣防疫若升級第四級警戒,預計會比照國外的「特許」模式,即便扛著「偏心」的壓力,也會讓半導體產線持續運轉。

不過,聽起來完備的因應策略,並不見得萬無一失,還是有全面停線的可能。估計台灣半導體產業,停產一天將損失約新台幣80億元,台積電損失則約新台幣30億元。

但國外大廠的抗疫經驗,是得到運營特許之後,產能普遍不受影響,台灣是否也能順利比照國外模式?

一位產業分析師提醒,「如果半導體工廠80%所在的新竹,單日連續確診超過200、300例,廠家與政府,是不是能擋得住輿論要求工廠停班的聲浪?這就很難說了。」

分析眾所矚目的晶圓代工龍頭台積電,可從人力類型、產線特色來理解。台積電在台灣的員工多達四萬多人,其中,研發工程師等非生產線員工人數約達3萬人,產線相關人員約1萬人,分布在八座晶圓廠之內。

研發人力部分,普遍都進行「在家上班」,去年,在疫情之初,台積電快速發送遠距工作的員工,每人一部筆記型電腦,讓今年應變更為彈性。

「研發工程師到廠上班的人力,就算低於25%,應該都不會有太大問題,」一位半導體專家、台積電退休主管表示,因為大多可以遠距工作,就算效率有點降低、進度有點跟不上,也可後來補上:「比較大的問題,是生產線上的工程師。」

台積電自動化產線的現況是,工廠裡設有很多空中運送的「天車」,晶片等素材會從空中軌道自動下降到不同機台,進行製作,這部分基本不需要人力,但製程之中會遇到許多需要人工調整,尤其是如今晶片愈做愈小,偏差一點點,都會有不一樣的結果。

台積電現有超過272種製程技術,可生產將近1萬1000種產品,優異製程能打趴國外大廠的其中一個重要因素,就是台積電擁有非常多產線工程師,他們隨時在現場排除障礙,調整製程細節,進行改善,創造出傲人的良率,若完全自動化執行,良率就會下降。

簡單說,台積電是透過自動化與人工輔助雙管齊下的方式,讓「製程又快、良率又高」,締造「產品又小、品質又好」的佳績。

良率挑戰,疫下得過三關

因此,未來若因疫情而被迫減班後,為維持品質一致的產能,台積電尚有三大難關需要克服:調整工序、確保供應商協力、遠距工作的資安。

「若是八成產線人力到班,減少非必要的工序,加上任務發配更密集,並不會有太大的問題,」一位半導體專家表示,台積電製程多年來自動化與效率化的結果,人力設計上已經非常精簡。

不過,若降低到五成人力到班,運作就會困難許多,「可能需要做得慢一點才能維持良率,但也就是勢必影響產能,」專家說。

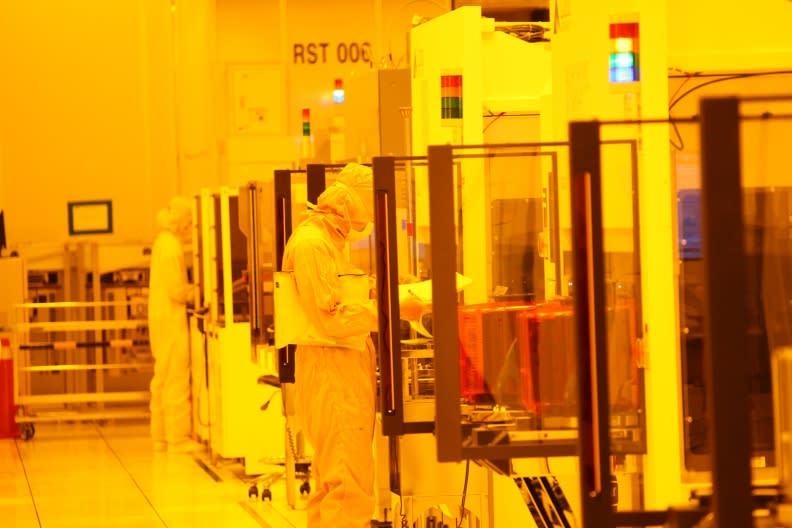

半導體產線人員的裝備都是高規格防護,防塵衣、護目鏡等,原本安全等級就比一般工廠高。圖為聯電廠房。聯電提供

精省人力下的工序調度,是第一個難關。第二個難關,是供應商的支援。

晶片製造過程中,運用大量自動化設備的結果,代表廠家與設備商要有更好的合作,包括光罩設備的愛斯摩爾(ASML)、應材(Applied Materials)等,常常需要供應商協力在現場共同排除障礙,若是人員無法到廠,將會是一大挑戰。

若一般企業遇上到班人員不足,大多利用網際網路溝通,完成任務,但台積電在資訊安全的管控,向來以嚴格聞名,資安與遠距,基本上是相悖離的概念。

加上台積電的內網基礎規劃上,本就不是很容易實施遠距工作,因此如何在疫情期間調整兩者的平衡,是第三個難題。

封測廠人力密度相對高

至於半導體產業下游的封測廠,三大難關相同,但因為封測業者普遍財力不及晶圓製造業,自動化程度相對較低,意味產線所需人力更多,難關更顯難解。

關於現況,半導體專家樂觀以待,認為「危機就是轉機」,這次疫情透露出,數位化的公司會得到好處,不足者得到意想不到的壞處。在未來,智慧製造會更加重要。

「晶圓製造業者可以重新思考數位化議題,工序調動也會在這次更精進,封測業者也能啟動新一波自動化計畫,」他笑著說。

總結來看,因為廠家都是面向全球市場,需求大趨勢並未改變,所以與台灣疫情狀態關連度低,端賴人力與調度。

就算這波疫情真的迫使半導體廠家停產,這也不是第一次遇到。1999年921地震,新竹科學園區停電、限電四天,全線暫停,整備檢查。其後又經歷各種風災、缺水、缺電。

身經百戰的晶圓老將,已被鍛鍊成解題高手。或可期待,這一次也能有驚無險地過關。

本文轉載自遠見雜誌

Yahoo奇摩新聞

Yahoo奇摩新聞