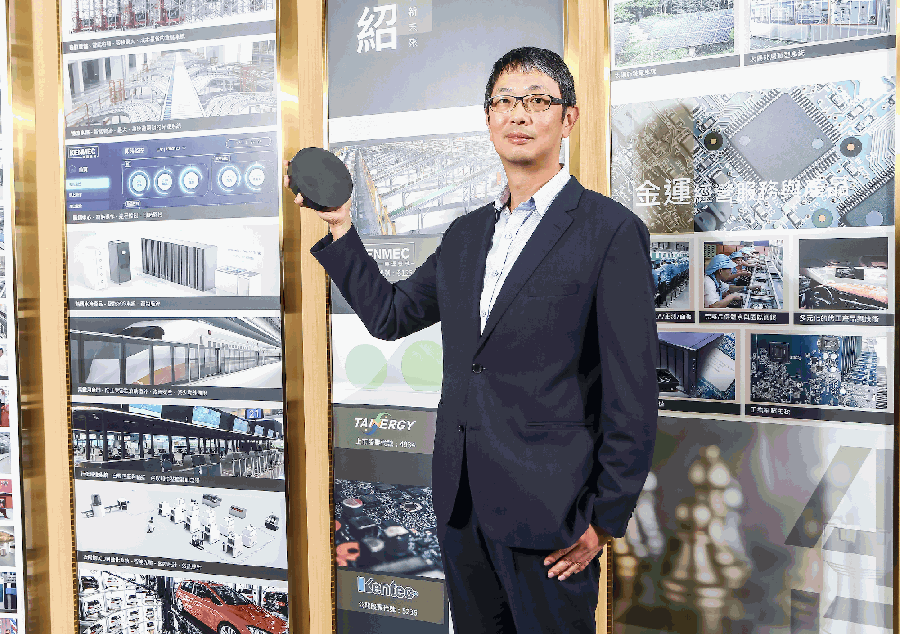

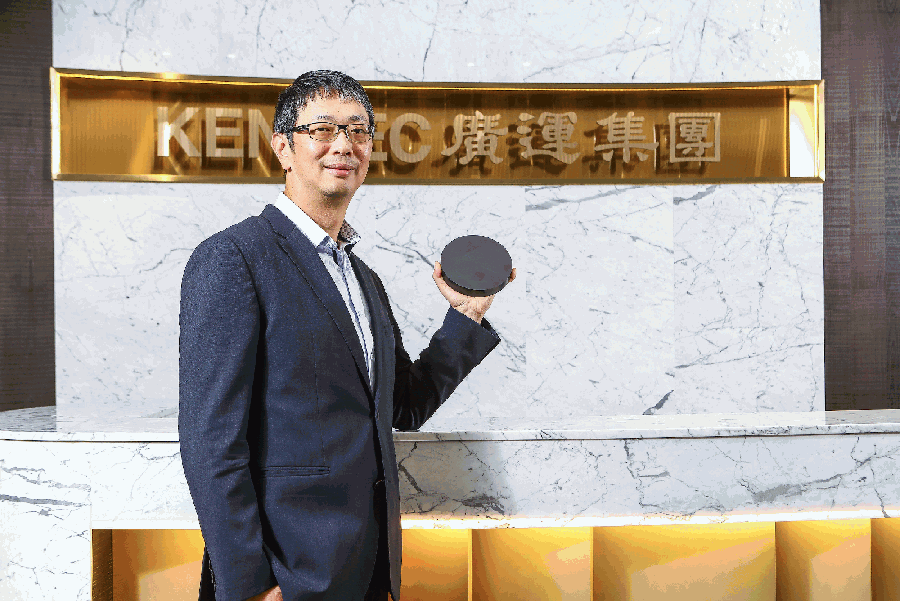

全台唯一碳化矽雙晶錠產能!廣運集團全力布局第3類半導體,為何還難如「矇眼打高爾夫」?

其實第3類半導體存在已久,過去較少引發關注主要有兩個原因:應用場景少、製作難度高。

在應用面,隨著電動車、5G、綠能及衛星通訊等領域的採用,加上各類新科技應用陸續冒出頭,包括近期熱議的元宇宙在內,對於碳化矽(SiC)、氮化鎵(GaN)這類第3類半導體材料的需求持續增溫。

至於製作的難度,盛新材料董事長謝明凱鮮活地形容:「有如矇著眼睛打高爾夫,還要求你一桿進洞。」

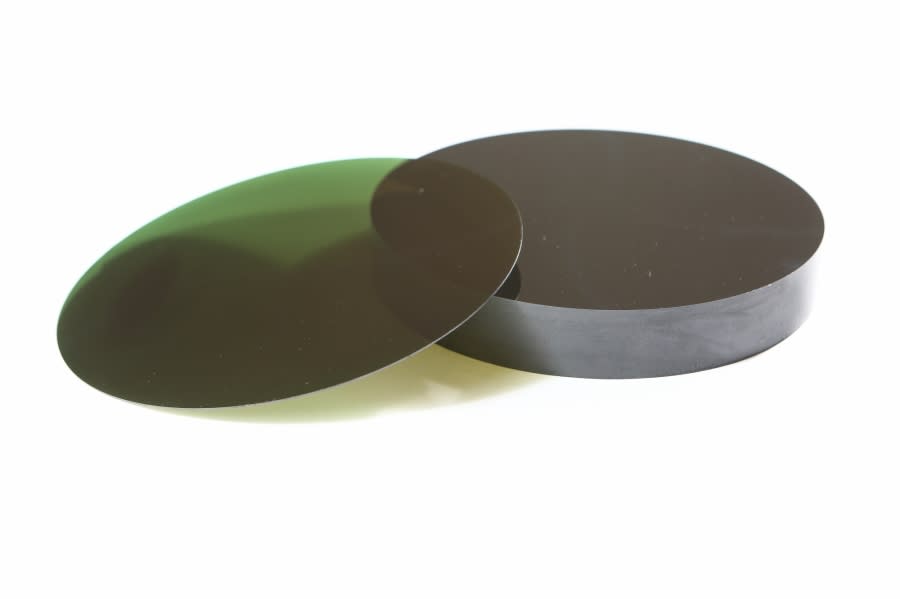

2020年6月才成立的盛新材料(後稱盛新),是專門生產第3代半導體上游碳化矽晶錠及基板的製造商,碳化矽應用類別主要可分為導電型(如車載應用)、半絕緣型(如5G通訊)兩種,盛新最大優勢在於可同時提供這兩類特性4吋及6吋的碳化矽基板,還掌握自製晶種(如單晶/多晶)和機電的技術,現在已經開始小量供貨。為何一家成立僅僅1年多的新創公司,可以有如此成績?

失敗就得全丟,1個月燒700萬元

盛新並非單打獨鬥,它是由廣運機械集團及其子公司太極能源在2020年合作成立的孫公司。廣運集團擅長做自動化系統、物流倉儲設備;太極能源本來是做太陽能電池片,也會用到碳化矽材料。

兼任太極能源總經理的謝明凱回憶,4年前太極開始探索發展新事業的可能性,團隊研究後,看到了第3類半導體的市場潛力,便開始評估投入碳化矽領域,不僅找來法人機構談專利授權,還結合廣運做設備的力量,一步步的打造出今天的盛新。

如今,盛新掌握的碳化矽長晶技術,採用「物理氣相傳輸法」(Physical Vapor Transport,PVT),即一種生成碳化矽晶體的主流技術。

謝明凱進一步解釋,設備會將底部的碳化矽原料,加熱到攝氏2,500度的高溫,讓原料分解、昇華到坩堝(實驗室中較耐高溫、堅固的杯狀器皿)頂部晶種處凝華,最終形成碳化矽單晶(monocrystal或single crystal)。碳化矽長晶需要約7天才能長出約1.5~2公分的高度,整個過程在石墨坩堝的黑盒子中完成,完全看不到晶體生長狀況。

小辭典

【長晶】crystal growth,利用晶體物質相變(如液體氣體)情況,結晶微顆粒的表面逐漸沉積更多固體,最後生長成大型晶體顆粒。

【單晶】指凝固過程經嚴謹控制,原子的聚集僅從一處成長(排列整齊),未具有晶界缺陷的結晶材料,具有重要工業價值。

【晶型】即晶體分子的結構型式,化學成分相同或基本相同(允許有少量的類質成分替代)的原子組成,排列方式不同、物性各有不同。

長晶全程到最後,要等到破壞坩堝、取出碳化矽晶體,才會知道成敗。「最難的是持續抓到穩定生產的方法。」謝明凱解釋,碳化矽有200多種相近的晶型(Polytype),要做出大尺寸、無缺陷的晶型,需要非常精確的熱場、流場、電性等眾多因素的搭配,「有時候,同樣的製作方法,昨天可以、但今天失敗,不知道要朝哪個方向調整。」

由於所有材料都是一次性成本,如果最後失敗了,就是整批材料浪費掉,所以盛新在研發成本上也很傷,1個月就要燒掉700萬元,但如果是跟別人購買長晶爐,許多技術又會受制於他人,還得付出高昂專利費用。

能夠成功克服高難度技術,除了太極能源過去在生產太陽能設備時,已經具備半導體研發經驗之外,廣運機械的設備支援也發揮關鍵角色。謝明凱表示,廣運成功自製碳化矽長晶爐,擁有加熱系統功率穩定、創新的石英管,以及坩堝升降機構,避免皮帶張力產生的問題等特色。

祕密武器:自製設備、AI戰情中心

為確保生產過程更穩定,盛新也成立AI戰情中心,導入廣運和太極多年累積的數據與研發經驗,讓AI系統找出成功率最高的生產數值,「這是我們比別人有優勢的地方。」謝明凱說,有了這套系統,機台參數可以做到精細調整,碳化矽也可以在無人關燈工廠裡自動化生產,現在半絕緣型的碳化矽,良率平均都有70%以上。

從供應鏈來看,盛新負責生產碳化矽晶錠、基板,提供給下游磊晶廠商。目前,盛新給客戶的產品,雖然大多還在做品質認證階段,但是需求數量已經很大。謝明凱透露,某家客戶每月有150片的需求,也開始小量交貨,待認證通過後,就可以簽長約,每月平均營收可望突破百萬元。

「製作難度上來說,半絕緣型難度較高、市場價格也比較貴。」不過謝明凱認為,跟車載用的導電型相比,市場成長速度較慢,因此現在投入較多資源在研發導電型產品;由於碳化矽導電型成分中含有「氮」,空氣中的成分中也有氮,製作過程要排除環境影響,因此難度也不低。

整體策略上,盛新半絕緣、導電型產品會並進,因為電動車日後也會需要搭配通訊才能發展車聯網。之所以會從製作難度較高的碳化矽下手,謝明凱表示,是根據過去廣運做太陽能的經驗,發現若產品技術門檻不高,對手很快可以找到超越方法,才會逆向操作,從最難的地方叩關。

目前,盛新為了開發新產品,將部分機台挪做研發,因此碳化矽導電型晶圓實際月產能約200片,如果火力全開,月產能可以到400片。「現在光是應付認證需求,機台就已經不太夠。」謝明凱預估,在2022年底,機台總數可以達到60多台,都會是4、6、8吋通用,月產能可達2,000片。

考量到第3類半導體製程支出龐大,必須透過資本市場的力量,才能快速擴大規模,盛新也計畫於2022年底登入興櫃,目標在2~3年內進入科技類股。相較於其他國家,台灣第3類半導體產業起步較慢,謝明凱指出,美中對抗下,第3類半導體供應鏈也將壁壘分明,不想用中國、競爭對手的產品,替代方案就很有限,「國跟國之間的貿易,或是企業之間的態勢,都提供台灣崛起很大的機會。」

盛新材料

成立:2020年

董事長:謝明凱

關鍵技術:雙晶錠製程,全球少數可同時生產4吋及6吋「碳化矽半絕緣」型(5G通訊應用),以及「碳化矽導電」型(車載應用),各名列台灣第1、全球前5。

目標:開發6吋碳化矽導電型產品;2022年長晶爐數量達60台,月產能2,000片

責任編輯:吳佩臻、張庭銉

更多報導

晶圓代工二哥也進軍第3類半導體!聯電策略:6吋氮化鎵先行、碳化矽跟進

全球第3類半導體分布圖:歐美手握關鍵原料,日本拓展下游設備

Yahoo奇摩新聞

Yahoo奇摩新聞