再生晶圓產能最大台廠!昇陽端精準判別超車日商,還有哪3大祕訣站穩市場?

在半導體綠色製程體系中,再生晶圓是塊耕耘已久但近年才引起更多關注的商機。過去這塊領域是日商天下,如今台廠已逐步站穩市場地位。

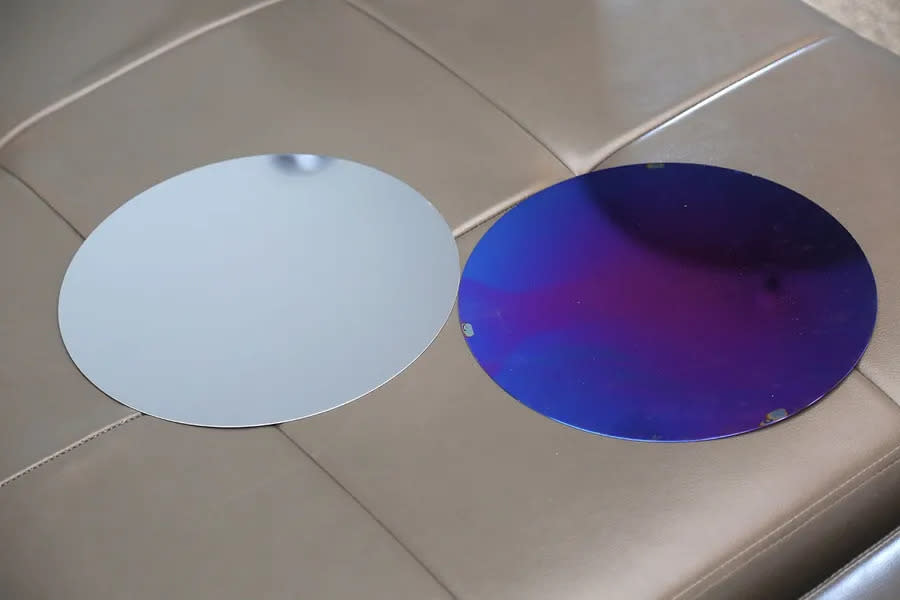

再生晶圓指的是將晶圓代工使用過的測試片回收再利用,1片大約可被利用6至20次。隨著半導體需求擴張,測試片需求也在攀升,昇陽國際半導體則是台灣產能最大的廠商。

過去再生晶圓技術掌握在日本手中,董事長蔡幸川告訴記者:「前十年很困難,昇陽掌握趨勢後,在技術與價格迎頭趕上,真正可以和外國競爭是到12吋晶圓的時代。」到了第2個十年,昇陽遇上大客戶的積極擴產,產品也隨之被引進。

曾在貝爾實驗室(Bell Labs)做過研究的蔡幸川,擁有加州大學柏克萊分校材料工程博士學位。他在2018年時接手昇陽,並在受訪時指出:「技術提升是我這幾年在昇陽做的最大改變。」

回貨率指的是半導體廠內使用過的測試晶圓可被重複使用的程度,「回貨率是這個行業的重點,一般大家都落在8成左右。」蔡幸川點出競爭關鍵。而對於如何拉高再生晶圓的回貨率,他則分享了3項祕訣。

回收像開盲盒!拚「剝膜前」精準判別

首先,假設晶圓廠給了100片的廢晶圓,昇陽必須有能力判斷哪些晶圓可以進入再生晶圓製程,哪些是徹底的廢片。換言之,為顧及良率不能什麼廢片都做;但做得太少又不符合客戶的成本效益,取得平衡是其困難之處。

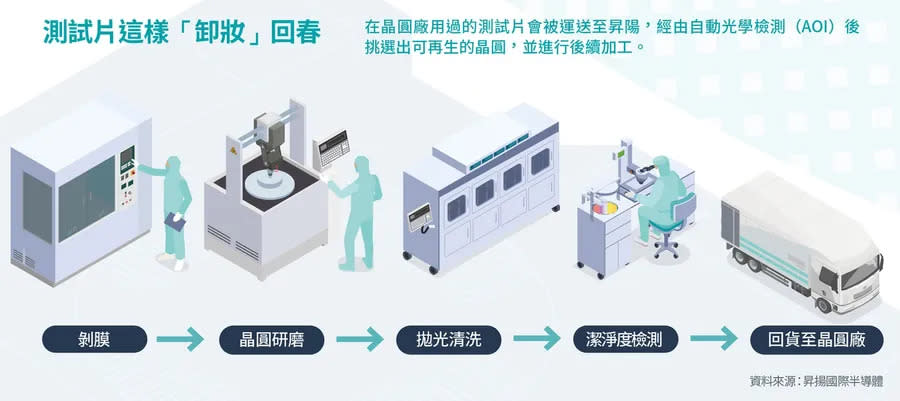

判斷過程如同開盲盒,蔡幸川分享,經過化學和物理製程後,晶片上會有許多殘留痕跡,要先「剝膜」才知道能否再利用,「最需要突破的就是在剝膜前能否有效判別。」昇陽因此引進自動光學檢測(AOI),透過廠區數位化,以數據分析來優化判斷。

其次,昇陽擁有相當好的研磨精準度。假設1片晶圓須磨掉10微米的表層,卻磨掉了12微米,1片晶圓能再重覆利用的次數將會減少。蔡幸川透露,「現在昇陽可以控制的範圍,大約在5到15微米。」

第三,昇陽已能將再生晶圓上的污染粒子控制在19奈米並量產,超越日商技術。蔡幸川分享,他花了3年帶著團隊做出高規格產品。下一代的15奈米規格昇陽也已經有量產能力,「接下來就是複製。」

至於剩下不可利用廢料,有9成5昇陽也直接進行再處理,交由下游供應商,固化為鹽、氨等原料,販售給水泥廠做使用;廢水回收率也高達約9成。從業務的經營到企業自身的管理,昇陽都貫徹循環經濟的概念。

科技研調機構Research and Markets預估,2022年全球再生晶圓市場約為6億美元,隨著先進製程發展,至2030年將突破10億美元。再生晶圓的使用相當廣泛,從製程初期的鍍膜開始一直到研磨幾乎都有蹤跡。

蓋新廠衝高產能,先進封裝成下隻金雞

知情晶圓代工主管告訴《數位時代》,以先進製程來說,光是黃光製程就多達數十道工序,加上一台機器可能就包含4個腔室,每個都必須單獨監控,「很可能到了2奈米,1片先進製程會需要1.2到1.5片左右的再生晶圓。」

為迎接即將到來的需求,昇陽的12吋再生晶圓月產能已達51萬片,包含新竹廠區的39萬片及台中廠12萬片。台中二期正在動工,預期產能將達到27萬,陸續在2024至2026年慢慢開出。昇陽也積極在尋找營收的下一隻腳。國泰證券指出,昇陽已成功打入先進封裝供應鏈。蔡幸川表示,在晶圓堆疊(WoW,Wafer on Wafer)中的載盤是昇陽供應的方向;而未來也有機會切入中介層(interposer)的供應,充分發揮超前部署的功力。

責任編輯:蘇柔瑋

Yahoo奇摩新聞

Yahoo奇摩新聞